Nitrato de amonio

| Nitrato de amonio | ||

|---|---|---|

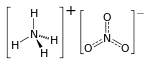

Estructura química. | ||

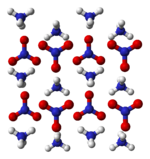

Estructura tridimensional. | ||

Sales de nitrato de amonio | ||

| Nombre IUPAC | ||

| Trioxidonitrato de amonio | ||

| General | ||

| Otros nombres |

Nitrato de amonio Nitrato amónico | |

| Fórmula estructural | Ver imagen | |

| Fórmula molecular | NH4NO3 | |

| Identificadores | ||

| Número CAS | 6484-52-2[1] | |

| Número RTECS | BR9050000 | |

| ChEBI | 63038 | |

| ChEMBL | CHEMBL1500032 | |

| ChemSpider | 21511 | |

| PubChem | 22985 | |

| UNII | T8YA51M7Y6 | |

| Propiedades físicas | ||

| Apariencia | Sólido blanco | |

| Densidad | 1720 kg/m³; 1,72 g/cm³ | |

| Masa molar | 80.043 g/mol | |

| Punto de fusión | 442 K (169 °C) | |

| Punto de ebullición | 483 K (210 °C) | |

| Punto de descomposición | 483 K (210 °C) | |

| Propiedades químicas | ||

| Solubilidad en agua |

118 g/100 ml (0 °C) 150 g/100 ml (20 °C) 297 g/100 ml (40 °C) 410 g/100 ml (60 °C) 576 g/100 ml (80 °C) 1024 g/100 ml (100 °C)[2] | |

| Momento dipolar | 0 D | |

| Termoquímica | ||

| ΔfH0líquido | -359,6 kJ/mol | |

| ΔfH0sólido | -366 kJ/mol | |

| S0sólido | 151 J·mol–1·K–1 | |

| Peligrosidad | ||

| NFPA 704 |

0

2

3

OX

| |

| Riesgos | ||

| Ingestión | Peligroso en grandes cantidades. | |

| Inhalación | Muy peligroso, puede ser fatal. | |

| Piel | Puede causar irritación. | |

| Ojos | Puede causar irritación. | |

| LD50 | 2085–5300 mg/kg (oral en ratas) | |

| Más información | Hazardous Chemical Database (En inglés) | |

| Valores en el SI y en condiciones estándar (25 ℃ y 1 atm), salvo que se indique lo contrario. | ||

El nitrato de amonio o nitrato amónico es una sal formada por iones nitrato y amonio. Su fórmula es NH4NO3. Se trata de un compuesto incoloro e higroscópico, altamente soluble en agua. El nitrato de amonio es un compuesto inestable y suele ser utilizado como fertilizante. Se estima que la producción global fue de 21,6 millones de toneladas en 2017.[3]

Síntesis

El nitrato de amonio se obtiene por neutralización de ácido nítrico con hidróxido de amonio tras la evaporación del agua:

En el laboratorio se puede obtener por doble descomposición entre sulfato de amonio (NH4)2SO4 y nitrato de estroncio [Sr(NO3)2], en disolución. Tras precipitar el sulfato de estroncio y filtrar la disolución que luego se evapora, se obtiene el nitrato de amonio en cristales o polvo blanco.

Aplicaciones

El nitrato de amonio se utiliza sobre todo como fertilizante por su buen contenido en nitrógeno. El nitrato es aprovechado directamente por las plantas mientras que el amonio es oxidado por los microorganismos presentes en el suelo a nitrito (nitrosomonas) o nitrato (nitrobacter) y sirve de abono de más larga duración.

Una parte de la producción se dedica a la producción del óxido nitroso (N2O) mediante la termólisis controlada:

Esta reacción es exotérmica y puede ser explosiva si se lleva a cabo en un contenedor cerrado o calentado demasiado rápido. En el año 2000 se realizó por parte de EFMA, un compendio de ocho volúmenes que presentaban los "Mejores procedimientos industriales disponibles para la prevención de la producción y el control en la industria de fertilizantes europea", en respuesta a las normativas europeas[4] y españolas.[5]

En la actualidad, existen en Europa, según EFMA, en torno a diez métodos diferentes para la producción industrial del nitrato de amonio en sus diferentes riquezas, no existe un único procedimiento que pueda ser considerado como el más ventajoso respecto al resto, debido fundamentalmente a dos razones:

- Las consideraciones comerciales influirán en la elección de un proceso u otro.

- Se puede obtener el mismo producto, con características similares mediante la utilización de métodos distintos.

Por ello se incidirá en primer lugar de manera general sobre cada uno de los pasos del proceso, estableciendo a continuación las mejores soluciones que existen para resolver los problemas planteados.

En México, es un producto regulado por la Secretaría de la Defensa Nacional (SEDENA) con medidas claras y rigurosas bajo la "Ley Federal de Armas de Fuego y Explosivos"[6] así como su Reglamento.[7]

Fertilizante

El nitrato de amonio es un importante fertilizante etiquetado con el código NPK 34-0-0 (34% en nitrógeno).[8] Está menos concentrado que la urea (46-0-0), dando al nitrato de amonio una pequeña desventaja en el transporte. Como ventaja el nitrato amónico es más estable que la urea y no pierde rápidamente el nitrógeno en la atmósfera. Se sirve en gránulos compactos cuando se usa como fertilizante, lo cual mejora su estabilidad. La mayor parte de la producción se destina a este fin. La sal resultante del nitrato amónico al disolverse en agua puede ser absorbida con facilidad por las plantas.

Explosivos

El nitrato de amonio es un ingrediente en ciertos explosivos. Ejemplos de explosivos conteniendo nitrato amónico incluyen:

- Astrolite (nitrato amónico e hidracina)

- Amatol (nitrato amónico y TNT)

- Ammonal (nitrato amónico y polvo de aluminio)

- Amatex (nitrato amónico, TNT y RDX)

- ANFO (nitrato amónico y fuel oil)

- DBX (nitrato amónico, RDX, TNT y polvo de aluminio)

- Tovex (nitrato amónico y nitrato de metil aluminio)

- Minol (nitrato amónico, TNT y polvo de aluminio)

- Goma-2 (Nitrato amónico, nitroglycol, nitrocelulosa, ftalato de dibutilo y fuel)

En estado puro es también un explosivo, aunque bastante insensible hasta que alcanza temperaturas elevadas. El aluminio en polvo mezclado le aporta energía a la onda de choque, pero con cierta disminución de la onda explosiva.

Mezcla con fuel oil

ANFO es un explosivo resultado de mezclar un 94% de nitrato amónico ("AN") y 6% de fuel oil ("FO") ampliamente usado como explosivo industrial.[9] Es utilizado en minería de carbón, minería a cielo abierto, minería de metal y obra civil donde las ventajas del bajo coste del ANFO y facilidad del uso superan a los beneficios ofrecidos por explosivos industriales convencionales, como son la resistencia al agua, el balance de oxígeno, la velocidad de detonación y su capacidad de trabajo en pequeños diámetros.[9]

Industria química

El nitrato amónico se utiliza también:

- Tratamiento de minerales de titanio

- Preparación de óxido nitroso

- En kits de supervivencia ya que mezclado con cinc en polvo y cloruro de amonio se encenderá en contacto con el agua

- Para producir amoníaco anhidro, un producto químico de uso frecuente en la anfetamina.

Usos especializados

El nitrato amónico es usado en algunos packs de frío instantáneo ya que diluido en agua es altamente endotérmico. También es usado, en combinación con explosivos "fuels" como el nitrato de guanidina[10][11] como un barato (pero menos estable) alternativa a la aminotetrazola-5, un inflador para airbags producido por la Corporación Takata. Posteriormente se descubrió que era inseguro al matar a 14 personas.[12]

Una solución de nitrato amónico con ácido nítrico conocida como Cavea-b se convirtió en una mezcla prometedora para ser usada como combustible para cohetes, al ser más energética que la hidracina. Después de algunos ensayos realizados en los años 1960 la sustancia no fue adoptada por la NASA.

Procesos de fabricación

La reacción entre el amoníaco y el ácido nítrico es irreversible, completa, instantánea, exotérmica y admite cualquier termodinámica o discusión cinética. El calor de reacción depende de la concentración de ácido nítrico usado y de la solución producida de nitrato de amonio, pues la disolución cuanto más concentrada está, mayor es el calor de reacción. Dicho calor de reacción se puede utilizar para producir la evaporación del agua de la solución de nitrato de amonio y además para producir vapor.

El nitrato de amonio puro sufre una descomposición endotérmica a 169 °C y tiene un punto de ebullición de 230 °C. La concentración del ácido nítrico usado normalmente es de 55 a 65 %, mientras su punto de ebullición a presión atmosférica es de 120 °C, más bajo por tanto que la solución producida de nitrato de amonio, soluciones altamente concentradas manifiestan altos puntos de ebullición y de congelación. Lo primero puede causar altas temperaturas y por tanto operaciones peligrosas y lo segundo bloqueo de las tuberías.

El nitrato de amonio conservado a 100 °C por un largo periodo de tiempo sufre una descomposición termal hacia amoníaco y ácido nítrico, descomposición que a más de 185 °C puede producir una explosión peligrosa. La solubilidad de amoníaco en agua decrece rápidamente cuando aumenta la temperatura y la alta volatilidad de los componentes y la descomposición de la sal producida conduce fácilmente a pérdidas ambientales y problemas de corrosión. El control de las variables de la reacción (temperatura, presión, calor utilizado y concentraciones de ácido nítrico y nitrato de amonio) y los detalles de construcción, logran la utilización del máximo calor, generándose una mezcla fundida sin adición de calor externo que al mismo tiempo asegura unas condiciones, todo con el mismo equipo y consumo de energía, en las que se consigue la mayor producción posible y una alta calidad del producto.

El proceso de obtención de nitrato de amonio básicamente consta de los siguientes pasos:

- La neutralización del amoníaco con el ácido nítrico.

- La evaporación de la solución neutralizada.

- El control del tamaño de las partículas en la cristalización y las características del producto seco.

Neutralización

Es una reacción instantánea y altamente exotérmica, como se ha visto anteriormente, con un producto de reacción inestable pero podemos obtener una buena realización industrial cuando se dan las siguientes condiciones:

- Mezcla excelente de los reactivos.

- Control estricto del pH, los sistemas modernos utilizan un control automático del mismo, mediante dos válvulas automatizadas, se va controlando la proporción teórica que necesitamos de amoníaco y de ácido nítrico en el reactor.

- Control de la temperatura en el reactor, para evitar sobrecalentamientos locales pues cuanto mayor es la temperatura en el reactor, más importante es mantener el valor de pH constante y de evitar la introducción en el mismo de cloruros, metales pesados y compuestos orgánicos, pues existe riesgo de explosión. También se ha de controlar para:

- Evitar pérdidas en los reactivos, ya que ambos especialmente el amoníaco son considerablemente volátiles y podrían por tanto, escaparse junto al vapor de agua generado si la temperatura subiera indebidamente.

- Impedir que se presenten riesgos de descomposición del producto.

La temperatura de reacción se controla por medio de la debida regulación de la adición de los reactivos, por extracción del calor generado y en casos extremos, añadiendo agua (condensados) al contenido del neutralizador. Si bien pueden eliminarse prácticamente las pérdidas del ácido solo por medio del control de la temperatura de reacción, no ocurre lo mismo con las pérdidas de amoníaco, debido a su mayor volatilidad. Por esto, es necesario tomar medidas adicionales. En algunos procesos se añade, para este propósito un ligero exceso de ácido sobre la cantidad estequiométricamente requerida. En otros, el neutralizador funciona totalmente lleno de líquido, lo cual hace factible, mantener en él una presión de varias atmósferas, muy por encima de la presión de vapor de la solución.

En la práctica los procesos comerciales difieren en dos puntos principales, en la mezcla y en le control de la temperatura, siendo ésta la característica más importante. Los parámetros de la reacción y la construcción adoptada en la neutralización definen toda una línea de producción: ácido precalentado, evaporación de amoníaco y evaporación del agua restante (parcial o totalmente) puede ser realizados mediante el calor recuperado en la neutralización.

Tipos de neutralizadores

Según la temperatura de la zona de reacción

Se dividen los neutralizadores en tres grupos de acuerdo con la temperatura de la zona de reacción, los cuales pueden trabajar:

- Por debajo del punto de ebullición atmosférico.

- En el punto de ebullición atmosférico.

- Sobre el punto de ebullición de las soluciones de nitrato de amonio.

Neutralizadores que trabajan por debajo del punto de ebullición atmosférico, son métodos de baja temperatura y presentan ventajas tales como:

- La baja temperatura origina menores problemas de corrosión.

- La pérdida material es menor y la seguridad operacional es buena.

También tienen algunos inconvenientes, como:

- El vacío flash complica algo el equipo y dependiendo de su complejidad, aumenta la inversión y el consumo de energía.

- La utilización del calor de reacción es necesaria debido a que la temperatura de funcionamiento es muy baja.

Neutralizadores que trabajan en el punto de ebullición atmosférico, no utilizan recirculación de la solución de nitrato de amonio, por lo tanto la reacción estará menos controlada al ser muy exotérmica y brusca, si se recircula la solución esta absorbe parte del calor y se controla esta brusquedad, evitándose las pérdidas de nitrógeno que podrían originarse. Aunque su temperatura es mayor que la de los neutralizadores anteriores, en torno a 150 y 200 °C, presenta ventajas como:

- Eficiencia química buena.

- Pérdidas materiales bajas.

El inconveniente principal es la contaminación del vapor de proceso con amoníaco y ácido nítrico, con lo que se necesitan equipos de acero inoxidable. Los neutralizadores sobre el punto de ebullición atmosférico son los más adecuados para un buen proceso de producción.

Los neutralizadores que trabajan sobre el punto de ebullición atmosférico, la característica común de todo diseño en este grupo es que la presión aplicada generalmente entre 2 y 6 bar se emplea para levantar la temperatura en el neutralizador hasta 180 °C aproximadamente. A presiones y temperaturas más elevadas se causan mayores pérdidas y más corrosión, siendo necesarios equipos especiales.

Según la recuperación de calor de reacción

Se distinguen los siguientes tipos de neutralizadores:

- Procesos sin la utilización de calor.

- Procesos con utilización de calor, donde se usa el calor de reacción para llevar la mezcla reactante hasta el punto de ebullición y evaporar parcialmente el agua introducida con el ácido débil.

- Procesos con utilización doble de calor, el calor de reacción se usa para evaporar parcialmente el agua introducida con el ácido nítrico y para producir vapor. El calor latente de dicho vapor se usará más tarde para precalentar los reactivos y para la preconcentración de la solución de nitrato de amonio.

Los dos primeros casos no se usan en plantas modernas, es decir, por lo menos una parte de los vapores producidos son utilizados en procesos de la misma planta.

Según la presión de los vapores producidos en el neutralizador

Como el factor determinante en la recuperación de calor es el neutralizador, las condiciones de operación del neutralizador definirán la presión de los vapores en el mismo y por tanto su temperatura de condensación, que es el parámetro usado en la anterior clasificación. Por lo tanto parece más apropiado agrupar los procesos de acuerdo con la presión de los vapores producidos en el neutralizador, así existirán:

- Procesos de flash a vacío:

- Más simples, con la menor recuperación posible de calor, como el Proceso Udhe IG Farbenindustrie.

- Más complejos, con la máxima recuperación de calor, como el Proceso Kestner.

- Procesos con neutralización a presión atmosférica:

- Proceso ICI.

- Proceso Kaltenbach Nitrablock.

- Procesos con neutralización bajo presión:

- Proceso Fauser.

- Proceso Stamicarbon.

- Proceso Kaltenbach de alta concentración.

- Proceso SBA.

- Proceso UCB.

- Proceso Stengel.

Tipos de neutralizaciones

A presión inferior a la atmosférica (a vacío)

En este tipo de neutralizadores, cuando el amoníaco y el ácido nítrico reaccionan, el calor de reacción comienza a aumentar incrementando la temperatura de la mezcla hacia su punto de ebullición, donde comenzará la evaporación y la temperatura seguirá su incremento hasta el punto donde el agua presente, se evapore consumiendo el calor de la reacción sobrante del calentamiento de la mezcla.

Para trabajar en torno a este punto, todos los procesos utilizan sistemas de recirculación, donde una parte del nitrato de amonio producido se enfría y es recirculado al neutralizador, provocando así un control más fino de la temperatura en el neutralizador. Dicho enfriamiento y la relación de recirculación definirán la temperatura en el neutralizador. Este tipo de neutralizadores mantiene la temperatura en torno a 100 y 120 °C, pero se hace necesario utilizar el calor de la reacción para evaporar una parte del agua contenida en el producto, es decir, se obtienen concentraciones bajas de productos. Este tipo de neutralizadores suelen ser del tipo neutralizadores vacuum flash o a vacío, pudiéndose llevar a cabo en una o varias etapas, así se pueden distinguir:

- Neutralización a vacío en un solo paso: amoníaco, ácido nítrico y nitrato de amonio recirculado se alimentan a un neutralizador que trabaja a presión atmosférica, donde se controla la buena distribución, mezcla y control de pH. El producto formado pasa a un post-neutralizador o evaporador flash, donde tiene lugar un control más exhaustivo del pH. Parte del calor de la reacción contenida en la solución recirculada se usa para la evaporación parcial del agua contenida en el nitrato de amonio producido, enfriándose a su vez la corriente recirculada. La concentración de la corriente resultante dependerá de la concentración del ácido y el calentamiento de las materias primas.

- Neutralización a vacío multipaso: similar a la anterior, excepto porque se disponen varios evaporadores flash en serie, logrando obtener soluciones de concentración en torno al 98% w de nitrato de amonio.

Ventajas e inconvenientes

- Se presentan menores problemas de corrosión de los materiales, con la consecuente reducción de pérdidas de material y una mayor seguridad. En contraposición son equipos voluminosos y por tanto, caros.

- El aprovechamiento del calor de reacción es muy bajo, básicamente se utiliza en el precalentamiento del ácido nítrico, por lo que la eficiencia energética será pequeña.

- Mejorar la recuperación de calor solo es posible mediante equipos más sofisticados, como neutralizadores multipaso, aunque existirán mayores problemas de corrosión puesto que la temperatura se aumentará en torno a los 160 o 170 °C.

- Los sistemas de depuración del vapor desprendido del neutralizador (que siempre suele ir contaminado con amoníaco y con finas partículas de nitrato de amonio) son también muy voluminosos y, por tanto, caros.

A presión atmosférica

Estos equipos son más simples que los anteriores, trabajan a mayores temperaturas (en torno a los 150 y 200° C) producirán una corriente de vapor que contendrá la mayor parte del agua introducida por el ácido nítrico, que se utilizará para el precalentamiento de las materias primas.

Con concentraciones de ácido nítrico en torno al 60% w se pueden lograr concentraciones en torno al 98% w de nitrato de amonio, aunque se suele utilizar un pequeño evaporador posteriormente al neutralizador. Para lograr un mejor control de pH se usan dos neutralizadores en serie, siendo el segundo más pequeño que el primero, para lograr un ajuste más fino.

Ventajas e inconvenientes

- Se trabaja a temperatura moderada, por lo que los materiales pueden ser menos exigentes y existe menor riesgo de descomposición del nitrato de amonio que a sobrepresión.

- Los sistemas de depuración del vapor desprendido del neutralizador (que siempre suele ir acompañado con amoníaco y finas partículas de nitrato de amonio) son también muy voluminosos y, por tanto caros, por la misma razón serán necesarios intercambiadores de calor de acero inoxidable.

- La baja temperatura del vapor restringe su uso en otras aplicaciones, por lo que se utiliza el calor únicamente para el calentamiento de las materias primas, por lo que el rendimiento energético es muy bajo, necesitando un aporte de calor externo, para alcanzar las concentraciones finales de trabajo.

A sobrepresión

Se pueden distinguir dos tipos de procesos a sobrepresión:

- Neutralizadores a presión media (hasta 4 atm absolutas), estos procesos son los más usados en la industria, puesto que su temperatura de reacción no es tan alta que entrañe peligro, y permiten el aprovechamiento del vapor de reacción para la concentración, al menos parcial, del licor de nitrato. Algunos de estos reactores van provistos de recirculación externa de la masa reaccionante, con el fin de aumentar la homogeneidad del ácido nítrico en la masa, de forma que su reacción con el amoníaco se produzca uniformemente y en el seno de un volumen importante de licor que actúe de tampón. Otros reactores van provistos de un intercambiador-caldera que se coloca en el seno de la masa reaccionante, y que en su interior va alimentado por agua que se evapora, produciendo vapor limpio a cambio de una menor concentración del licor resultante.

- Neutralizadores a alta presión (superior a 4 atm absolutas),

Se suelen llevar a cabo entre 4 y 6 atm, dependiendo del proceso industrial. La presión sirve para aumentar la temperatura en el mismo alrededor de los 200 °C. Dentro de este grupo se pueden mostrar los procesos Fauser y Stengel.

Ventajas e inconvenientes

- El uso de neutralizadores a alta presión, como los dos anteriores, tiene ventajas en cuanto a costos de inversión, pero presenta problemas en cuanto al control del proceso de neutralización y peligros de explosión al operar a temperaturas tan altas.

- La principal ventaja que presentan será la posible utilización de los vapores del neutralizador (de 4 a 5 atm), tanto para el precalentamiento de las materias primas, como en el evaporador, por lo que existirá una mayor eficiencia energética.

- El principal problema es que una mayor presión y temperatura provocarán una mayor corrosión y mayores pérdidas tanto de nitrógeno, como de nitrato de amonio, por lo que el coste de materiales será superior.

Evaporación

Los distintos procedimientos difieren el contenido en agua de los reactivos (por lo tanto de la concentración de nitrato de amonio que salga de la sección de neutralización), de la cantidad de agua requerida en los siguientes procesos de solidificación del producto final y del control de las temperaturas.

En los métodos utilizados hasta 1945, la solución neutralizada de nitrato de amonio sufría una evaporación hasta una concentración elevada, seguida de un enfriamiento consecutivo y la formación del producto. Otros métodos realizaban la evaporación hasta una menor concentración y completaban la misma mediante cristalización o evaporación continua en aparatos diseñados a tal efecto, dicha evaporación también se hacía mediante evaporadores de película (wiped film) que tenían la ventaja de contener pesos muy bajos de materia en tratamiento.

Después de 1965, eficaces evaporadores que operan al vacío se han utilizado en nuevas fábricas, estas modernas unidades tienen una mayor eficiencia térmica y pueden controlarse con precisión. La parte de la unidad donde la concentración es mayor al 99% w de nitrato de amonio, es diseñada para retener únicamente pequeñas cantidades de solución concentrada por cuestiones de seguridad. Estas precauciones son necesarias parra evitar la contaminación de la solución por materias orgánicas y su posible explosión.

Las soluciones de nitrato de amonio pueden variar entre el 78 y 98% w, y los procesos de solidificación pueden trabajar con melazas desde el 5% w de agua (en los granuladores de tambor) hasta de 0,3 a 0,5% w de agua (en torres prilling), por ello que en la industria existan cientos de evaporadores, cada uno ajustado lo más posible a las necesidades impuestas por el producto requerido.

Manejo y almacenamiento

- Manejo: proporcionar una ventilación adecuada. Utilizar protección de ojos y manos.

- Almacenamiento: situar los tanques lejos de almacenamientos de sustancias combustibles. Proteger los tanques de la corrosión y daños físicos. Comprobar el pH de la solución diariamente. Si el pH de la solución al 10% está por debajo de 4,5 añadir amoníaco gas hasta que se alcance este pH. El material apropiado para los recipientes es el acero inoxidable austenítico. No permitir fumar. Utilizar lámparas protegidas en las áreas de almacenamiento.

Medidas de seguridad

- Límites de exposición recomendados: no hay límites oficiales especificados. (1995-96)

- Medidas de precaución y equipos mecánicos: evitar la exposición a los vapores y proveer al local de ventilación necesaria. Instalar equipos lava-ojos y duchas de seguridad en cualquier lugar en donde se pueda producir contacto con los ojos y la piel.

- Protección personal: en casos de emergencias, usar equipos de respiración apropiados. Usar guantes resistentes al calor y ropa de protección. Usar gafas de seguridad química o pantalla facial.

Información sobre el transporte

- Clasificación ONU: Clase 5, división 5.1 —Comburente— N.º ONU: 2426.

- RD. 1254/1999: Control de los riesgos inherentes a los accidentes graves.

- RD. 145/1989 Reglamento Nacional de Admisión, Manipulación y Almacenamiento de Materias Peligrosas en los puertos.

Desastres

Década del 40

- 1942: Tessenderlo, Bélgica bajo ocupación nazi, una explosión accidental de 150 t de Nitrato de amonio provocó 189 muertos y 900 heridos.[13]

- 1947: Texas, Estados Unidos, considerada como la explosión accidental más mortífera de la historia, ocurrió en el puerto industrial de Waco, un barco francés cargado con esta sustancia explotó causando 581 fallecidos y 3500 heridos, partes de la estructura del barco cayeron al interior de la ciudad, quinientos automóviles recién fabricados fueron destruidos. [14]

Explosiones de Tianjin

El 12 de agosto de 2015 ocurrió una explosión en un almacén del puerto de la ciudad de Tianjin.[15] La explosión dejó 173 muertos, 28 desaparecidos y 797 heridos. Las autoridades chinas determinaron que la explosión ocurrió por el incendio de materiales peligrosos, entre los cuales se incluía el nitrato de amonio.[16]

Explosiones de Beirut

El 4 de agosto de 2020 ocurrió una explosión en un almacén que contenía 2750 toneladas de nitrato de amonio que habían sido confiscadas por el gobierno y almacenadas en el Puerto de Beirut.[17][18] Se han confirmado al menos 158 muertos, 6000 heridos y varios desaparecidos.[19] La explosión tuvo una equivalencia a unos cientos de toneladas de TNT.[20]

Terrorismo

En 1995 en la ciudad de Oklahoma un estadounidense llamado Timothy McVeigh llenó un camión con dos toneladas de nitrato de amonio y lo hizo explotar frente a un edificio gubernamental de la ciudad provocando 168 muertos y 600 heridos.[21]

En 2001 Anders Breivik, también hizo explotar nitrato amónico en Oslo, el mismo día que cometió los atentados de la isla de Utoya.[22]

Véase también

Referencias

- ↑ Número CAS

- ↑ Pradyot Patnaik. Handbook of Inorganic Chemicals. McGraw-Hill, 2002, ISBN 0-07-049439-8

- ↑ The Hazards and Dangers of Ammonium Nitrate

- ↑ Directiva 96/91/ CE del Consejo de 24 de septiembre de 1996 Archivado el 20 de octubre de 2007 en la Wayback Machine. relativa a la prevención y control integrados de la contaminación, IPPC y Decisión de la Comisión, de 17 de julio de 2000, relativa a la realización de un inventario europeo de emisiones contaminantes con arreglo al artículo 15 de la Directiva 96/61/CE del Consejo.

- ↑ Ley 16/2002 de 1 de julio, de prevención y control integrados de la contaminación y Real Decreto-Ley 5/2004, de 27 de agosto, por el que se regula el régimen del comercio de derecho de emisión de gases de efecto invernadero.

- ↑ SEDENA: "Ley Federal de Armas de Fuego y Explosivos"

- ↑ SEDENA: "Reglamento de la Ley Federal de Fuego y Explosivos"

- ↑ «Nutrient Content of Fertilizer Materials». Archivado desde el original el 24 de diciembre de 2012. Consultado el 27 de junio de 2012. Parámetro desconocido

|url-status=ignorado (ayuda) - ↑ a b Cook, Melvin A. (1974). The Science of Industrial Explosives. IRECO Chemicals. p. 1. Parámetro desconocido

|asin=ignorado (ayuda) - ↑ Plantilla:Cite patent

- ↑ Airbag Compound Has Vexed Takata for Years – The New York Times

- ↑ A Cheaper Airbag, and Takata's Road to a Deadly Crisis. – The New York Times

- ↑ Otras tragedias

- ↑ [1]

- ↑ Liy, Macarena Vidal (13 de agosto de 2015). «Un vecino de Tianjin: “Hubo una nube, como una bomba atómica”». El País. ISSN 1134-6582. Consultado el 5 de agosto de 2020.

- ↑ «Tianjin blast probe suggests action against 123 people». english.www.gov.cn. Consultado el 5 de agosto de 2020.

- ↑ «Líbano: una fuerte explosión en el puerto de Beirut deja "daños generalizados" y hace temer por "centenares" de víctimas». BBC News Mundo. Consultado el 4 de agosto de 2020.

- ↑ «Una explosión en un almacén de pirotecnia sacude la capital del Líbano». Euronews. Consultado el 4 de agosto de 2020.

- ↑ «Las autoridades elevan a 158 los fallecidos y a más de 6.000 los heridos por la explosión de Beirut». abc. 8 de agosto de 2020. Consultado el 9 de agosto de 2020.

- ↑ national, Alex HortoncloseAlex HortonGeneral assignment reporter covering. «What the videos of the Beirut blast tell us about the explosion». Washington Post (en inglés). Consultado el 5 de agosto de 2020.

- ↑ Aragón, Heraldo de. «Otras tragedias del nitrato de amonio, el fertilizante que destruyó Beirut». heraldo.es. Consultado el 11 de agosto de 2020.

- ↑

Enlaces externos

- Hazardous Chemical Database (en inglés)

Información

El artículo Nitrato de amonio en Wikipedia en español ocupó los siguientes lugares en el ranking local de popularidad:

- 6o puesto el 2020-08-04

- 1o puesto el 2020-08-05

- 4o puesto el 2020-08-06

- 12o puesto el 2020-08-07

- 18o puesto el 2020-08-08

- 38o puesto el 2020-08-09

- 62o puesto el 2020-08-10

Sobre la pagina

El contenido presentado del artículo de Wikipedia se extrajo en 2021-06-13 basado en https://es.wikipedia.org/?curid=42399